- Bạn chưa chọn sản phẩm nào

- Tiếp tục mua hàng

Hàn ống thép là một quy trình gia công kết nối các ống thép với nhau hoặc với các phụ kiện khác để tạo thành một hệ thống dẫn, kết cấu hoặc khung sườn chịu lực. Quy trình này đòi hỏi sự chính xác, kỹ thuật và tuân thủ nghiêm ngặt các tiêu chuẩn về chất lượng và an toàn.

Các phương pháp hàn ống thép phổ biến hiện nay

Có rất nhiều phương pháp hàn từ truyền thống đến những công nghệ hiện đại, tiên tiến, tuy nhiên hôm nay chúng ta tập trung vào những phương pháp hàn thông dụng dưới đây.

1.Hàn que (SMAW – Shielded Metal Arc Welding)

- Mô tả: Là phương pháp hàn sử dụng que hàn và hồ quang điện để tạo ra nhiệt cần thiết cho việc hàn. Que hàn tạo ra lớp bảo vệ khí để bảo vệ mối hàn khỏi tác động của không khí.

- Ứng dụng: Phù hợp với các công việc hàn ngoài trời hoặc trong môi trường khó khăn, nhưng không phổ biến trong hàn ống thép quy mô lớn.

2.Hàn khí (GMAW – Gas Metal Arc Welding)

- Mô tả: Sử dụng dòng điện không có điện cực tiêu thụ (dây hàn) và khí bảo vệ để bảo vệ mối hàn. Đây là một phương pháp hàn tự động hoặc bán tự động, giúp tạo ra mối hàn đẹp và chắc chắn.

- Ứng dụng: Thường sử dụng cho các ống thép trong các công trình và sản phẩm nhẹ, dễ sử dụng trong các hệ thống hàn ống thép công nghiệp quy mô lớn.

3.Hàn hồ quang chìm (FCAW – Flux-Cored Arc Welding)

- Mô tả: Tương tự như hàn khí, nhưng dùng dây hàn có lõi thuốc, giúp tạo ra khí bảo vệ trong quá trình hàn, thích hợp với môi trường ngoài trời và hàn ống thép dày.

- Ứng dụng: Thường sử dụng trong công nghiệp hàn ống thép lớn và các công trình yêu cầu độ bền cao.

4.Hàn TIG (Tungsten Inert Gas Welding)

- Mô tả: Hàn TIG sử dụng điện cực tungsten không tiêu thụ và khí bảo vệ argon hoặc heli để bảo vệ mối hàn. Phương pháp này tạo ra mối hàn rất sạch và chính xác.

- Ứng dụng: Phù hợp với việc hàn ống thép có đường kính nhỏ hoặc yêu cầu mối hàn chính xác, tuy nhiên tốn thời gian và công sức.

4.Hàn hồ quang chìm tự động (SAW – Submerged Arc Welding)

- Mô tả: Sử dụng điện cực dây và thuốc hàn chìm trong lớp bột thuốc bảo vệ. Đây là phương pháp hàn tự động, rất hiệu quả với các ống thép lớn hoặc các mối hàn có độ dày cao.

- Ứng dụng: Phương pháp này rất phù hợp với việc hàn ống thép cỡ lớn hoặc ống thép trong các công trình cần tốc độ hàn nhanh và mối hàn chất lượng cao.

5.Hàn Plasma (PAW – Plasma Arc Welding)

- Mô tả: Là phương pháp hàn sử dụng một cung plasma có nhiệt độ cao để tạo ra mối hàn. Phương pháp này chính xác và có thể hàn được nhiều loại vật liệu khác nhau, bao gồm thép.

- Ứng dụng: Thường dùng cho hàn ống thép mỏng và có yêu cầu chính xác cao.

Phương pháp hàn phù hợp với hàn ống thép

Đối với hàn ống thép, các phương pháp hàn sau là phổ biến và phù hợp:

- Hàn hồ quang chìm (SAW): Đây là phương pháp lý tưởng khi hàn ống thép có đường kính lớn và độ dày cao, vì nó tạo ra mối hàn chất lượng tốt, tốc độ hàn nhanh và ít cần sự can thiệp thủ công.

- Hàn MIG/MAG (GMAW): Được sử dụng rộng rãi cho hàn ống thép có đường kính vừa và nhỏ. Phương pháp này mang lại mối hàn sạch và bền vững.

- Hàn TIG (GTAW): Dù chi phí cao và yêu cầu sự can thiệp thủ công, hàn TIG rất thích hợp cho những ống thép yêu cầu mối hàn chính xác và đẹp, đặc biệt khi cần đảm bảo chất lượng mối hàn cao.

Quy trình hàn ống thép chi tiết đúng tiêu chuẩn kỹ thuật (dễ hiểu)

Quy trình hàn ống thép sẽ phân ra 2 dạng, đó là quy trình cơ bản và quy trình chi tiết, để thuận tiện cho việc theo dõi và tìm hiểu phù hợp mọi nhu cầu

Quy trình hàn ống thép cơ bản

Bước 1 Chuẩn bị vật liệu và thiết bị

- Lựa chọn ống thép: Kiểm tra các yêu cầu về kích thước, độ dày của ống thép và chọn loại thép phù hợp với công việc hàn.

- Chuẩn bị bề mặt ống thép: Làm sạch bề mặt ống thép để loại bỏ dầu mỡ, bụi bẩn và gỉ sét, giúp tạo ra mối hàn tốt hơn.

Bước 2 Cắt và gia công ống thép

- Cắt ống: Cắt các đoạn ống thép theo chiều dài yêu cầu bằng máy cắt hoặc máy hàn cắt plasma.

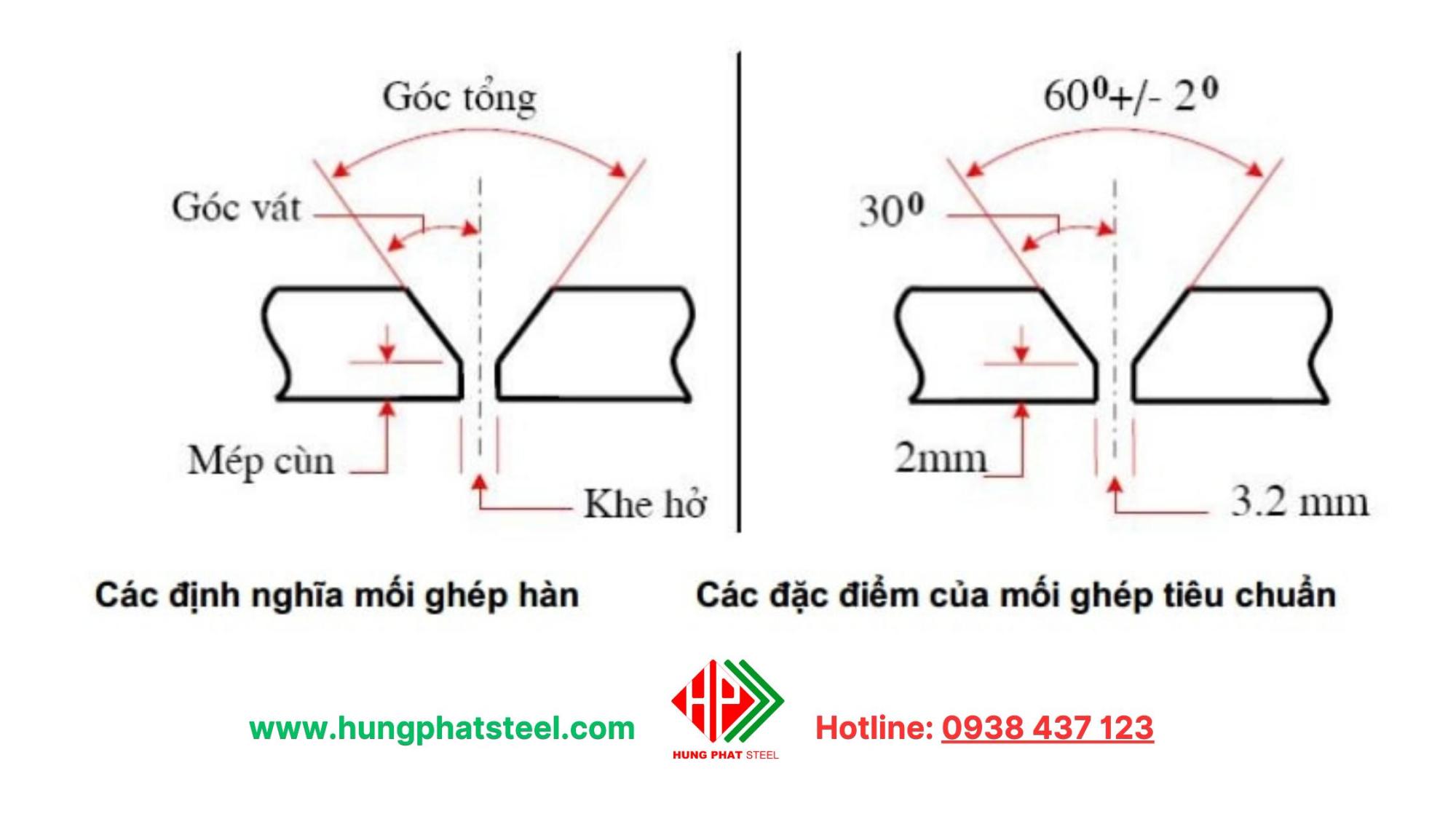

- Gia công mép ống: Làm vát mép ống để tạo góc hàn thích hợp.

- Lắp ráp ống thép

- Định vị ống: Đặt ống vào đúng vị trí, sử dụng kẹp để cố định ống thép trong quá trình hàn.

- Xác định vị trí hàn: Đảm bảo các phần đầu của ống thép được tiếp xúc chính xác để tránh tạo mối hàn yếu hoặc sai lệch.

Bước 3 Hàn ống thép

- Thiết lập hàn: Chọn thông số phù hợp (dòng điện, điện áp, tốc độ hàn) cho từng phương pháp hàn.

- Tiến hành hàn: Thực hiện hàn theo chiều dài mối hàn. Đảm bảo lớp hàn không bị thiếu hoặc quá dư thừa.

- Kiểm tra mối hàn: Sau khi hàn xong, kiểm tra độ bền và chất lượng mối hàn bằng các phương pháp kiểm tra không phá hủy như siêu âm, X-quang.

Bước 4 Hoàn thiện mối hàn

- Làm sạch mối hàn: Sau khi hàn xong, làm sạch mối hàn bằng bàn chải thép hoặc hóa chất tẩy gỉ.

- Kiểm tra lại: Đảm bảo mối hàn đạt yêu cầu kỹ thuật và không có khuyết tật.

Bước 5 Lắp ráp hoàn thiện

Lắp ráp các ống thép: Nếu cần, hàn nối tiếp các ống lại với nhau trong hệ thống đường ống.

Các quy trình hàn và phương pháp hàn này sẽ giúp đảm bảo chất lượng mối hàn, đặc biệt khi sử dụng cho các ống thép trong công trình xây dựng, ngành công nghiệp nặng và các dự án yêu cầu độ bền cao.

Quy trình thực hiện hàn ống thép chi tiết

Quy trình hàn ống thép không quá phức tạp nếu bạn tuân thủ đúng các bước cơ bản. Dưới đây là các bước chi tiết để đảm bảo mối hàn ống thép đạt tiêu chuẩn chất lượng.

B1 Chuẩn bị máy hàn

- Máy hàn là thiết bị quan trọng nhất trong quá trình hàn ống thép. Trước khi bắt đầu, bạn cần kiểm tra mỏ hàn, nguồn khí và điều chỉnh điện áp phù hợp.

- Thực hiện hàn thử nghiệm để điều chỉnh mức điện áp sao cho thích hợp. Dòng điện thường sử dụng cho hàn ống thép là từ 100 đến 150, tùy vào kích thước ống, loại vật liệu và phương pháp hàn.

- Đối với ống thép có đường kính lớn, cần sử dụng que hàn lớn (4mm – 5mm) và điều chỉnh dòng điện để đảm bảo que hàn có thể chảy đều.

B2 Chuẩn bị phôi hàn

- Chất lượng phôi hàn ảnh hưởng trực tiếp đến mối hàn. Phôi cần được làm sạch, không có nứt rỗ, gỉ sét hay dính dầu mỡ.

- Tiến hành cắt phôi theo kích thước và hình dạng yêu cầu, sau đó thực hiện các công đoạn như uốn cong, vát mép để chuẩn bị phôi hàn.

B3 Tiến hành hàn đính cho ống thép

- Đặt ống lên bàn gá sao cho mép vát xoay lên trên, sau đó dùng que hàn để tạo khe hở.

- Đặt ống còn lại sao cho 2 mép vát ghép lại với nhau, tạo thành rãnh hàn.

- Đảm bảo khoảng cách giữa 2 mép hàn không quá 1.6mm. Hàn đối xứng qua tâm ống từ 10 đến 15mm.

- Kỹ thuật hàn đính yêu cầu độ ngấu tốt vào chân và thấu vào mối ghép khoảng 1.6mm.

- Di chuyển căn đệm khe hở để tránh mối hàn bị co lệch.

- Các mối hàn tiếp theo được hàn vuông góc với mối hàn đầu tiên. Mài các mối hàn đính để đảm bảo độ ngấu chuẩn.

- Để tiết kiệm thời gian, có thể sử dụng đồ gá từ thanh ray chữ nhật để cố định 2 ống với khoảng cách 2mm.

- Việc này giúp hàn 4 mối đối diện trong một lần.

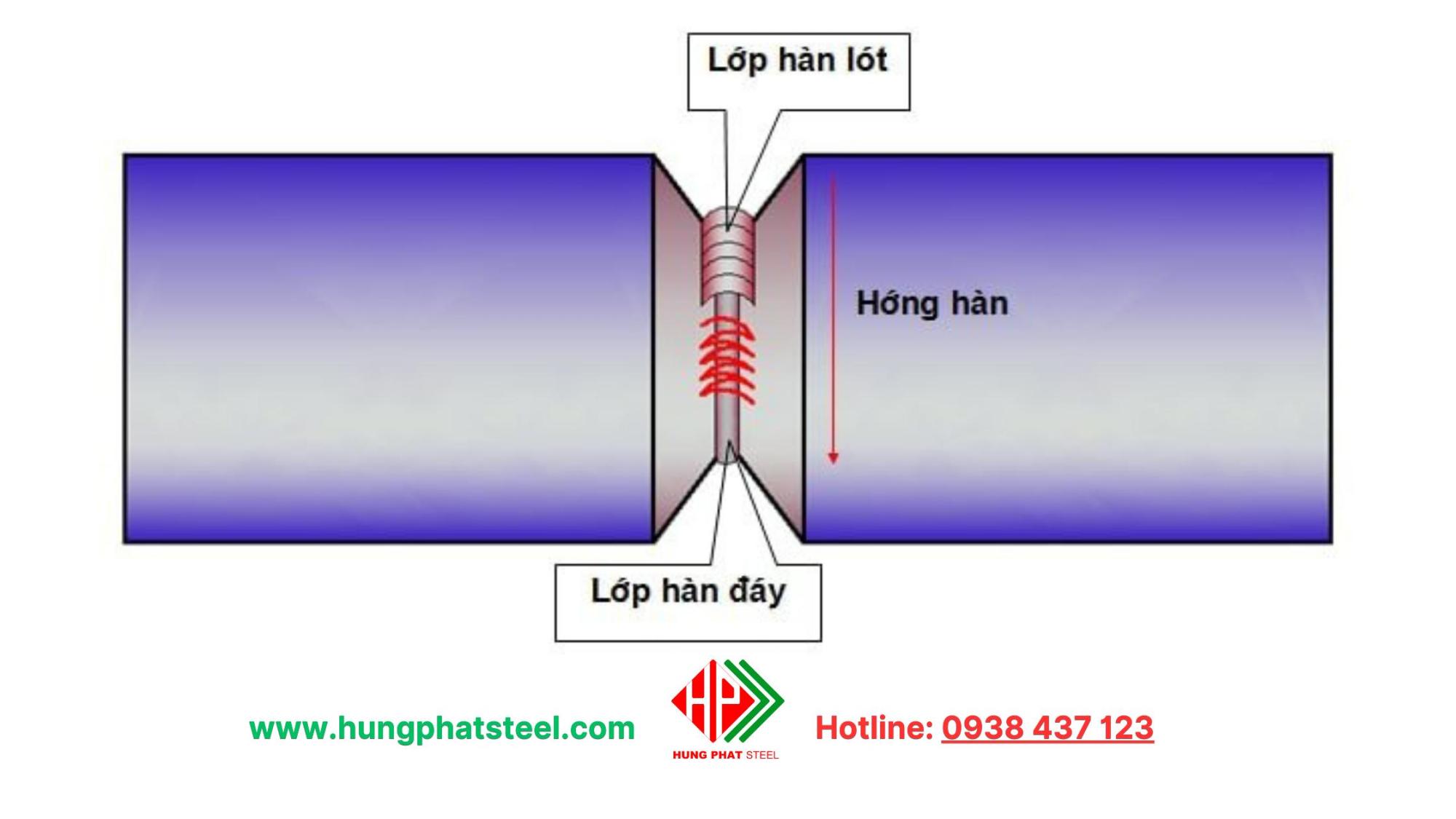

B4 Tiến hành hàn lớp/lót cho ống thép

- Tiến hành hàn lớp/lót tại các mối hàn ở vị trí 1h, 4h, 7h, 10h (theo chiều kim đồng hồ), đồng thời kẹp mẫu hàn cố định ở góc 45 độ so với mặt đất.

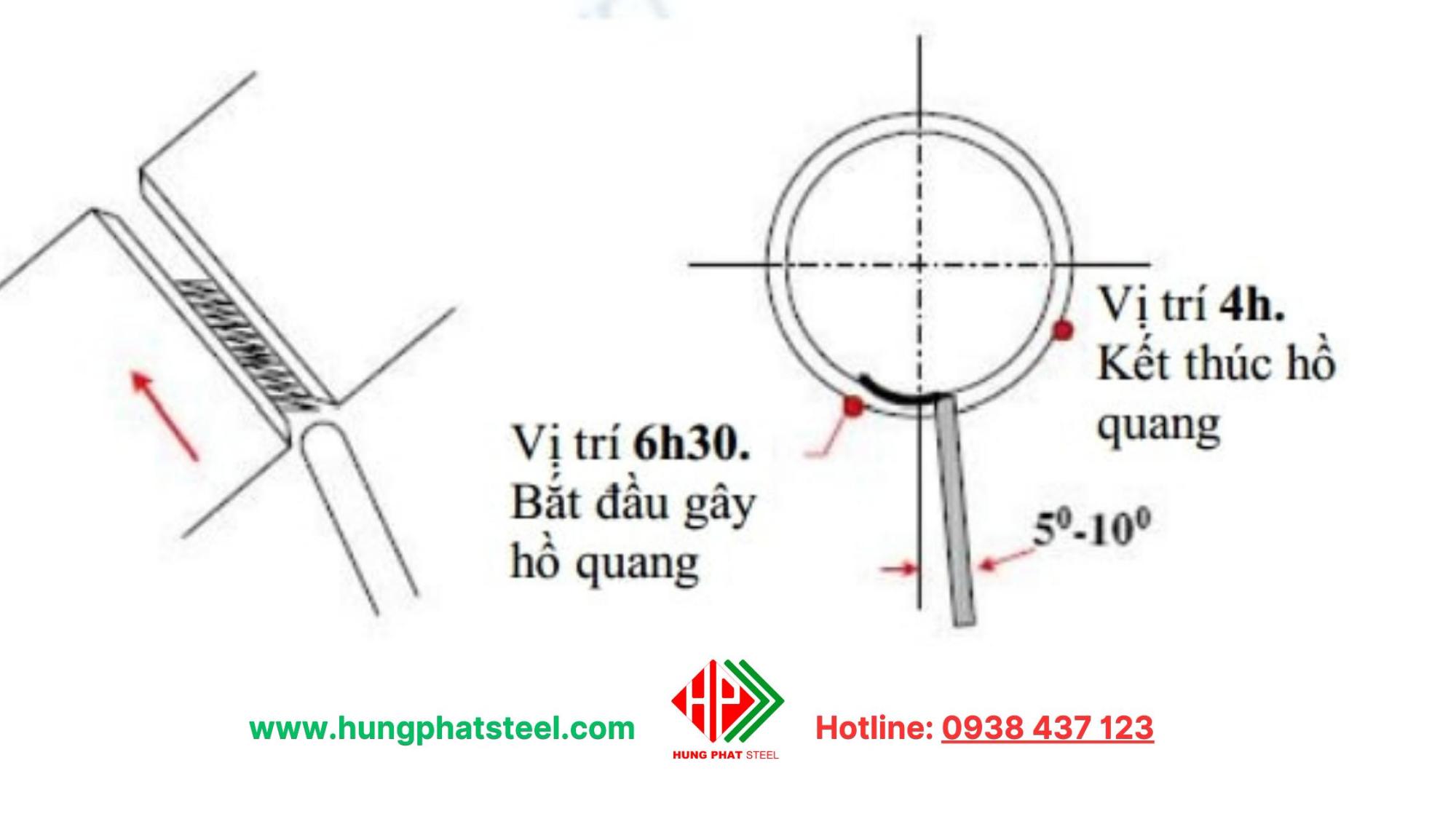

- Đối với mối hàn TIG: Bạn có thể hàn ở vị trí 6h30 nếu đã quen tay, hoặc 4h20 nếu mới bắt đầu.

- Khi hàn, cần di chuyển đầu que hàn một cách đều đặn, đảm bảo hồ quang chảy đều và duy trì khoảng cách hồ quang bằng 2 lần đường kính que hàn.

- Đối với mối hàn lót: Tra que bù một cách hợp lý và đều đặn. Khi hàn, chạy theo chiều kim đồng hồ và điều chỉnh vị trí hàn sao cho thoải mái và hiệu quả.

Lưu ý khi thực hiện kỹ thuật hàn ống thép

Để đạt được mối hàn đẹp và chất lượng, cần lưu ý các điểm sau:

- Làm sạch và chuẩn bị bề mặt ống trước khi hàn.

- Chọn que hàn hoặc dây hàn phù hợp với loại thép.

- Điều chỉnh dòng điện và điện áp phù hợp với vật liệu và phương pháp hàn.

- Duy trì khoảng cách giữa que hàn và vật liệu hàn đúng tiêu chuẩn.

- Sử dụng khí bảo vệ đúng loại và lưu lượng.

- Kiểm tra chất lượng mối hàn sau khi hoàn thành để đảm bảo không có khuyết tật.

Bằng cách tuân thủ các bước và lưu ý trên, bạn sẽ có được mối hàn ống thép chất lượng, đảm bảo độ bền và độ chính xác trong các công trình.

Những rủi ro trong công việc hàn ống thép

Dưới đây là những rủi ro trong công việc hàn ống thép. Để kỹ thuật viên cẩn trọng hơn và kèm theo là những biện pháp phòng ngừa

Dưới đây là những rủi ro phổ biến trong công việc hàn ống thép và các biện pháp phòng ngừa:

-

Bỏng nhiệt

Rủi ro: Tiếp xúc với tia lửa hàn hoặc bề mặt kim loại nóng.

Phòng ngừa: Sử dụng thiết bị bảo hộ cá nhân (găng tay chịu nhiệt, quần áo chống cháy, kính hàn).

-

Tiếp xúc với tia cực tím và ánh sáng mạnh

Rủi ro: Tia UV từ hồ quang hàn gây tổn thương da và mắt (viêm giác mạc, bỏng da).

Phòng ngừa: Đeo kính hàn chuyên dụng và mặt nạ hàn, che chắn khu vực làm việc.

-

Nguy cơ từ khí độc và khói hàn

Rủi ro: Hít phải khói, hơi kim loại hoặc khí độc sinh ra từ quá trình hàn (ví dụ: mangan, kẽm, crom).

Phòng ngừa: Làm việc ở nơi thông thoáng, sử dụng hệ thống hút khói hoặc khẩu trang lọc khí đạt chuẩn.

-

Điện giật

Rủi ro: Tiếp xúc với các thiết bị hàn hoặc dây dẫn bị rò điện.

Phòng ngừa: Kiểm tra máy móc định kỳ, sử dụng thiết bị cách điện và đảm bảo môi trường khô ráo.

-

Cháy nổ

Rủi ro: Tia lửa hàn bắt vào vật liệu dễ cháy hoặc trong môi trường chứa khí dễ cháy (như khí hydro, acetylene).

Phòng ngừa: Loại bỏ vật liệu dễ cháy ra khỏi khu vực hàn, chuẩn bị bình chữa cháy sẵn sàng.

-

Chấn thương cơ học

Rủi ro: Va đập hoặc bị kẹp bởi ống thép hoặc dụng cụ nặng trong quá trình lắp đặt và hàn.

Phòng ngừa: Thực hiện đúng quy trình an toàn lao động, sử dụng thiết bị nâng hạ thích hợp.

-

Mỏi cơ và tổn thương do thao tác lặp lại

Rủi ro: Làm việc trong tư thế không thoải mái hoặc lặp lại một thao tác lâu dài.

Phòng ngừa: Tổ chức nghỉ giải lao hợp lý, sử dụng các thiết bị hỗ trợ cầm nắm.

-

Rủi ro do thiếu tay nghề

Rủi ro: Hàn không đúng kỹ thuật dẫn đến đường hàn kém chất lượng hoặc gây tai nạn.

Phòng ngừa: Đào tạo bài bản, thực hành thường xuyên và tuân thủ tiêu chuẩn kỹ thuật hàn.

Việc áp dụng đầy đủ các biện pháp an toàn sẽ giúp giảm thiểu tối đa những rủi ro trong quá trình hàn ống thép.

Những tiêu chuẩn hàn ống thép

Hàn ống thép phải tuân thủ các tiêu chuẩn kỹ thuật và an toàn sau để đảm bảo chất lượng và độ bền. Dưới đây là một số tiêu chuẩn phổ biến:

-

Tiêu chuẩn quốc tế

ASME B31.3: Quy định về đường ống công nghệ trong các nhà máy (dầu khí, hóa chất…).

API 1104: Tiêu chuẩn dành cho hàn ống dẫn dầu và khí đốt.

AWS D1.1: Tiêu chuẩn hàn kết cấu thép của Hiệp hội Hàn Hoa Kỳ.

ISO 3834: Tiêu chuẩn quốc tế về quản lý chất lượng trong hàn kim loại.

-

Tiêu chuẩn vật liệu

ASTM A53: Yêu cầu kỹ thuật đối với ống thép hàn và không hàn dùng trong dẫn khí hoặc chất lỏng.

ASTM A106: Tiêu chuẩn cho ống thép cacbon chịu nhiệt độ cao.

-

Tiêu chuẩn kiểm tra chất lượng

EN 1011: Quy định kỹ thuật hàn kim loại, bao gồm các yếu tố như vật liệu, phương pháp, và kiểm tra chất lượng mối hàn.

ASME Section IX: Tiêu chuẩn về quy trình hàn và kiểm tra thợ hàn.

ISO 17640: Kiểm tra mối hàn bằng siêu âm để đánh giá chất lượng.

-

Tiêu chuẩn an toàn

OSHA 1910.252: Quy định về an toàn lao động khi hàn, cắt kim loại.

ISO 15085: Hàn trong ngành đường sắt, yêu cầu về an toàn và chất lượng.

-

Các tiêu chuẩn kỹ thuật cụ thể

JIS G3454, JIS G3455: Tiêu chuẩn Nhật Bản về ống thép chịu áp lực.

DIN 2448: Tiêu chuẩn Đức cho đường ống thép kết cấu.

-

Tiêu chuẩn trong nước

TCVN 8789:2011: Quy định kỹ thuật hàn đường ống dẫn khí và chất lỏng ở Việt Nam.

TCVN 7699-1:2007: Yêu cầu về môi trường thử nghiệm trong hàn.

Việc tuân thủ các tiêu chuẩn này không chỉ đảm bảo chất lượng của mối hàn mà còn giúp tối ưu chi phí, an toàn lao động và tuổi thọ của ống thép.

Ý nghĩa của việc hàn ống thép

Hàn ống thép có ý nghĩa quan trọng trong nhiều lĩnh vực công nghiệp và xây dựng, giúp kết nối các đoạn ống hoặc phụ kiện thành một hệ thống hoàn chỉnh. Dưới đây là các ý nghĩa chính:

1. Tăng tính liên kết và độ bền

- Hàn giúp tạo mối nối chắc chắn và bền vững giữa các đoạn ống thép, đảm bảo chịu được áp lực cơ học, nhiệt độ, và môi trường làm việc khắc nghiệt.

- So với các phương pháp nối khác như nối ren hoặc mặt bích, hàn thường có độ bền cao hơn và ít xảy ra rò rỉ.

2. Đảm bảo độ kín hoàn hảo

- Hàn tạo ra các mối nối liền mạch, không để lại khe hở, giúp ngăn chặn rò rỉ khí, chất lỏng hoặc hóa chất trong các hệ thống dẫn. Điều này đặc biệt quan trọng trong ngành dầu khí, hóa chất và cấp thoát nước.

3. Tối ưu hóa thiết kế và không gian

- Mối hàn không chiếm diện tích lớn như các phương pháp nối khác, giúp hệ thống đường ống gọn gàng và tối ưu hóa không gian lắp đặt.

4. Tăng tuổi thọ của hệ thống

- Các mối hàn đạt chuẩn giúp giảm nguy cơ ăn mòn tại các điểm nối, kéo dài tuổi thọ của đường ống và giảm chi phí bảo trì.

5. Phù hợp với nhiều điều kiện và yêu cầu kỹ thuật

- Hàn ống thép đáp ứng được các yêu cầu về khả năng chịu nhiệt, chịu áp lực cao, hoặc chịu lực lớn trong các môi trường làm việc khác nhau.

6. Thúc đẩy tiến độ và hiệu quả công trình

- Kỹ thuật hàn hiện đại (như hàn MIG, TIG, SMAW) giúp quá trình kết nối nhanh chóng, tiết kiệm thời gian lắp đặt và đảm bảo hiệu suất hoạt động cao.

7. Tạo tính thẩm mỹ cho hệ thống

- Mối hàn đẹp và liền mạch giúp hệ thống ống thép có tính thẩm mỹ cao, đặc biệt quan trọng trong các công trình công nghiệp hoặc kiến trúc hiện đại.

8. Đảm bảo an toàn và ổn định

- Hàn ống thép đúng kỹ thuật hạn chế các nguy cơ về rò rỉ, nứt vỡ, bảo vệ an toàn cho con người và thiết bị trong quá trình vận hành.

Lời kết

Hàn ống thép đóng vai trò thiết yếu trong nhiều ngành công nghiệp và lĩnh vực xây dựng.

Với khả năng kết nối bền chắc, đảm bảo độ kín, và tăng tuổi thọ của hệ thống, việc hàn nối thép không chỉ mang lại hiệu quả kỹ thuật mà còn góp phần tối ưu hóa chi phí và đảm bảo an toàn.

Dù được ứng dụng ở bất kỳ môi trường nào, các tiêu chuẩn và quy trình hàn đúng kỹ thuật luôn là yếu tố quan trọng để đảm bảo chất lượng công trình và sự phát triển bền vững.

Thép Hùng Phát là đơn vị cung cấp thép ống và gia công hàn ống lốc các loại.

Cần tư vấn thêm về kỹ thuật, vui lòng liên hệ

Hotline 1: 0971 960 496 Ms Duyên

Hotline 2: 0938 437 123 Ms Trâm

Hotline 3: 0909 938 123 Ms Ly

Hotline 4: 0938 261 123 Ms Mừng

CÔNG TY CỔ PHẦN THÉP HÙNG PHÁT

Trụ sở : Lô G21, KDC Thới An, Đường Lê Thị Riêng, Q12, TPHCM

Kho hàng: số 1769 QL1A, P.Tân Thới Hiệp, Q12, TPHCM

CN Miền Bắc: KM số 1, đường Phan Trọng Tuệ, Thanh Trì, HN