- Bạn chưa chọn sản phẩm nào

- Tiếp tục mua hàng

Khoan cọc nhồi là một phương pháp thi công quan trọng trong xây dựng, đặc biệt là trong các công trình công nghiệp, dân dụng, và giao thông. Khoan cọc nhồi giúp tạo ra các cọc bê tông vững chắc, chịu tải trọng lớn, đặc biệt thích hợp cho các công trình có nền đất yếu, chịu tải trọng lớn.

Mục lục

- Khoan cọc nhồi là gì?

- Bốn Công Nghệ Thi Công Khoan Cọc Nhồi Phổ Biến

- Cấu tạo của cọc khoan nhồi

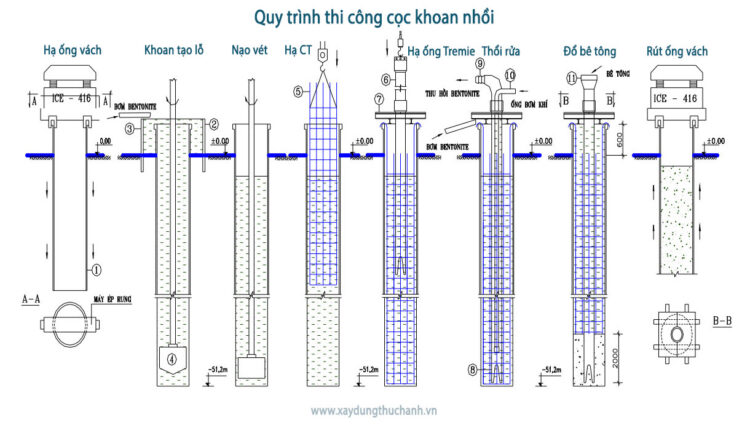

- Quy trình thi công khoan cọc nhồi chi tiết

- 1. Chuẩn bị trước khi thi công

- 2. Tiến hành khoan cọc

- 3. Lắp đặt cốt thép

- 4. Đổ bê tông

- 5. Rút ống vách Casing (Nếu Cần Thiết)

- 6. Kiểm Tra Chất Lượng Cọc

- 7. Hoàn thiện công trình

- Những tiêu chuẩn TCVN về cọc khoan nhồi

- Ý nghĩa của việc cung cấp các công nghệ thi công khoan cọc nhồi

- Nhà cung cấp vật tư phục vụ thi công cọc khoan nhồi hàng đầu

Khoan cọc nhồi là gì?

Trước khi đi vào chi tiết các phương pháp thi công, chúng ta cần hiểu về khoan cọc nhồi.

1. Giai đoạn hình thành (thế kỷ 19 – đầu thế kỷ 20):

-

Nguồn gốc: Ý tưởng về cọc nhồi xuất hiện từ nhu cầu xây dựng các công trình trên nền đất yếu, nơi cọc gỗ hoặc cọc đóng thông thường không đủ khả năng chịu tải. Các kỹ sư bắt đầu thử nghiệm việc khoan lỗ và đổ bê tông tại chỗ để tạo ra cọc có khả năng chịu lực tốt hơn.

-

Phát triển ban đầu: Vào cuối thế kỷ 19, tại châu Âu (đặc biệt ở Anh và Pháp), các kỹ thuật khoan thủ công kết hợp với đổ bê tông bắt đầu được áp dụng. Một trong những người tiên phong là kỹ sư người Anh Alexander Mitchell, người đã phát triển các cọc vít (screw piles) vào năm 1833, đặt nền móng cho các ý tưởng về cọc khoan sau này.

-

Công nghệ sơ khai: Ban đầu, việc khoan chủ yếu được thực hiện bằng tay hoặc sử dụng các thiết bị cơ khí đơn giản, sau đó đổ bê tông tươi vào lỗ khoan. Tuy nhiên, kỹ thuật này còn thô sơ, phụ thuộc nhiều vào điều kiện địa chất và chưa được tiêu chuẩn hóa.

2. Giai đoạn phát triển (giữa thế kỷ 20):

-

Cách mạng công nghệ: Sau Thế chiến II, sự phát triển của máy móc xây dựng hiện đại (như máy khoan thủy lực, máy bơm bê tông) đã thúc đẩy mạnh mẽ kỹ thuật khoan cọc nhồi. Các nước như Mỹ, Nhật Bản và Đức dẫn đầu trong việc cải tiến thiết bị và quy trình thi công.

-

Ứng dụng thực tiễn: Phương pháp này được áp dụng rộng rãi trong các công trình lớn như cầu, nhà cao tầng và cảng biển. Ví dụ, tại Nhật Bản, cọc khoan nhồi trở thành giải pháp quan trọng để đối phó với địa chất yếu và nguy cơ động đất.

-

Tiêu chuẩn hóa: Các tổ chức kỹ thuật (như ACI ở Mỹ hay JIS ở Nhật) bắt đầu xây dựng các tiêu chuẩn về thiết kế và thi công cọc nhồi, giúp phương pháp này trở nên đáng tin cậy hơn.

3. Giai đoạn hiện đại (cuối thế kỷ 20 – nay):

-

Công nghệ tiên tiến: Sự ra đời của các máy khoan hiện đại (như máy khoan cọc nhồi loại lớn của Bauer, Soilmec) và các vật liệu cải tiến (bê tông cường độ cao, thép gia cường) đã nâng cao hiệu quả và độ bền của cọc nhồi. Công nghệ khoan sử dụng dung dịch bentonite để chống sạt lở thành hố cũng trở thành bước đột phá.

-

Ứng dụng rộng rãi: Ngày nay, cọc khoan nhồi được sử dụng trên toàn cầu, từ các tòa nhà chọc trời (như Burj Khalifa ở Dubai) đến các công trình hạ tầng như cầu vượt, metro ngầm. Tại Việt Nam, phương pháp này phổ biến trong các dự án lớn như Vinpearl Nha Trang, Landmark 81.

-

Cải tiến liên tục: Các kỹ thuật như cọc barrette (cọc có tiết diện chữ nhật), cọc nhồi kết hợp cọc thép, hay sử dụng cảm biến để kiểm soát chất lượng thi công đã đưa phương pháp này lên tầm cao mới.

4. Tại Việt Nam:

-

Phương pháp khoan cọc nhồi du nhập vào Việt Nam từ cuối thế kỷ 20, cùng với sự phát triển của ngành xây dựng hiện đại. Các công trình đầu tiên sử dụng kỹ thuật này thường là các dự án có vốn đầu tư nước ngoài.

-

Đến nay, đây là giải pháp chủ đạo trong xây dựng nhà cao tầng và cầu đường, đặc biệt ở khu vực đồng bằng sông Cửu Long và TP. Hồ Chí Minh, nơi nền đất yếu.

Kết luận:

Bốn Công Nghệ Thi Công Khoan Cọc Nhồi Phổ Biến

Trong bài viết này, chúng ta sẽ tìm hiểu 4 công nghệ khoan cọc nhồi phổ biến hiện nay:

- Khoan bằng máy khoan tuần hoàn nghịch,

- Khoan cọc nhồi full casing

- Khoan cọc nhồi dùng dung dịch bentonite.

- cọc khoan nhồi sử dụng gầu khoan đất, khoan đá, đập đá

Bốn công nghệ trên dùng cho các loại cọc

- Cọc thường

- Cọc mở rộng đáy

- Cọc Barrette

- Cọc có cói rửa và bơm vữa xi măng gia cường đáy

Cùng đi sâu vào tìm hiểu từng phần, ngay dưới đây:

1.Khoan cọc nhồi bằng máy khoan tuần hoàn nghịch

Công nghệ khoan tuần hoàn nghịch (dùng bơm phản tuần hoàn)

- Khoan tuần hoàn nghịch là một trong những công nghệ khoan cọc nhồi phổ biến. Phương pháp này sử dụng một hệ thống máy khoan với bộ phận khoan có thể di chuyển lên xuống trong lỗ khoan.

- Quy trình khoan tuần hoàn nghịch được thực hiện bằng cách sử dụng thiết bị khoan để khoan xuyên qua đất và đá, sau đó hút lại các mảnh vụn đất đá ra ngoài.

- Quá trình này diễn ra theo vòng tuần hoàn, giúp loại bỏ vật liệu khoan đồng thời giữ cho lỗ khoan ổn định. Đặc điểm của công nghệ này là khả năng thi công nhanh chóng, hiệu quả và độ chính xác cao.

Ưu điểm của việc khoan tuần hoàn nghịch

- Tiết kiệm thời gian: Khoan tuần hoàn nghịch có khả năng khoan nhanh, giúp rút ngắn thời gian thi công.

- Đảm bảo chất lượng: Do quá trình khoan tuần hoàn, các vật liệu khoan được loại bỏ hoàn toàn, giúp giảm thiểu nguy cơ vướng mắc trong quá trình thi công.

- Thích hợp cho đất không quá cứng: công nghệ này đặc biệt hiệu quả khi thi công trên nền đất không có quá nhiều lớp đá cứng.

Nhược điểm của khoan tuần hoàn nghịch

- Hạn chế đối với đất cứng: Khoan tuần hoàn nghịch không phải là công nghệ tối ưu cho những nền đất quá cứng hoặc có lớp đá lớn.

- Cần thiết bị chuyên dụng: Cần có thiết bị khoan và máy móc chuyên dụng để thực hiện, điều này có thể đẩy chi phí lên cao.

2.Khoan cọc nhồi Full Casing (dùng ống vách)

Công nghệ khoan Full Casing

- Khoan full casing là một công nghệ khoan cọc nhồi sử dụng ống vỏ casing bao quanh công trình khoan để giữ cho lỗ khoan không bị sụt lún.

- Trong quá trình khoan, casing được đưa xuống lỗ khoan, sau đó thiết bị khoan sẽ tiếp tục khoan để tạo lỗ sâu hơn.

- Khi khoan full casing, lớp vỏ casing đóng vai trò như một lớp bảo vệ lỗ khoan khỏi sự xâm nhập của nước, đất hoặc các vật liệu khác, giúp lỗ khoan luôn ổn định trong suốt quá trình thi công.

- Sau khi hoàn thành, bê tông được đổ vào lỗ khoan và lớp casing được giữ lại hoặc rút ra tùy thuộc vào yêu cầu của công trình.

Ưu điểm của công nghệ khoan Full Casing

- Đảm bảo độ ổn định lỗ khoan: Casing giúp giữ cho lỗ khoan ổn định, đặc biệt trong các điều kiện địa chất yếu hoặc khi khoan qua các lớp đất có nguy cơ sụt lún cao.

- Phù hợp với các công trình có yêu cầu cao về chất lượng cọc: Khoan full casing giúp tạo ra cọc bê tông có chất lượng cao, vững chắc và đạt yêu cầu kỹ thuật.

- Thích hợp cho nền đất yếu: công nghệ này đặc biệt hiệu quả khi khoan ở các khu vực có đất yếu hoặc đất lún, vì lớp casing giữ cho lỗ khoan không bị mất hình dạng.

Nhược điểm của khoan Full Casing

- Chi phí cao: Vì cần phải sử dụng ống casing và thiết bị chuyên dụng, chi phí thực hiện khoan full casing thường cao hơn so với các phương pháp khác.

- Thời gian thi công dài: Khoan full casing có thể mất thời gian lâu hơn so với phương pháp khoan khác, vì phải thực hiện nhiều công đoạn để lắp đặt và rút casing.

3.Khoan cọc nhồi dung dịch (Bentonite hoặc Polyme)

Công nghệ khoan dung dịch (Bentonite hoặc polyme)

- Khoan dung dịch bentonite là phương pháp khoan cọc nhồi sử dụng dung dịch bentonite (bùn khoan) để tạo lực đẩy và bảo vệ lỗ khoan.

- Dung dịch này được bơm vào lỗ khoan để giúp giữ cho thành lỗ ổn định trong suốt quá trình thi công. Bentonite có khả năng giữ cho lỗ khoan không bị sụt lún và giảm thiểu nguy cơ rơi vỡ đất đá vào trong lỗ.

- Dung dịch bentonite có khả năng bám dính và tạo thành lớp màng bảo vệ thành lỗ khoan, đồng thời giúp làm sạch các mảnh vụn đất đá trong quá trình khoan.

- Sau khi khoan xong, dung dịch bentonite sẽ được thay thế bằng bê tông để tạo thành cọc.

Ưu điểm của khoan dung dịch Bentonite (hoặc polyme)

- Giữ cho lỗ khoan ổn định: Dung dịch bentonite có khả năng ổn định lỗ khoan, đặc biệt là trong các khu vực có đất yếu hoặc dễ bị sụt lún.

- Khả năng làm sạch lỗ khoan tốt: Bentonite giúp loại bỏ hiệu quả các mảnh vụn đất đá, đảm bảo chất lượng cọc bê tông.

- Tiết kiệm chi phí: So với các phương pháp khác như khoan full casing, khoan dung dịch bentonite có chi phí thấp hơn.

Nhược điểm của khoan dung dịch

- Cần kiểm soát dung dịch cẩn thận: Việc sử dụng dung dịch bentonite cần phải kiểm soát chặt chẽ về lượng và chất lượng dung dịch, nếu không sẽ ảnh hưởng đến chất lượng cọc.

- Khó thực hiện trong môi trường nước: Khoan dung dịch bentonite có thể gặp khó khăn khi thi công dưới nước hoặc trong các khu vực có mực nước ngầm cao.

4.Khoan nhồi bằng gầu khoan đất, gầu khoan đá và đập đá

Mô tả việc khoan gầu đập

- Đây là phương pháp thi công sử dụng kết hợp các thiết bị chuyên dụng để khoan qua nhiều loại địa chất khác nhau, từ đất mềm, đất đặt đến các tầng địa chất chứa sỏi, đá cứng.

- Phương pháp này kết hợp gầu khoan đất, gầu khoan đá và đập đá, giúp tối ưu hóa hiệu quả thi công, đảm bảo tiến độ và chất lượng cho quy trình.

Ưu Điểm của khoan gầu đập đất đá

Hiệu quả cao trong tầng phức tạp: Khoan xuyên suốt các lớp đất và đá một cách linh hoạt mà không cần thay đổi phương pháp thi công.

Tăng tính an toàn:

- Đảm bảo thành phần khoan ổn định, giảm nguy cơ trượt lở.

- Đáp ứng yêu cầu kỹ thuật tốt cho các công việc có tải trọng lớn.

Tiết kiệm thời gian và chi phí: Kết hợp nhiều thiết bị trong một phương pháp giúp tiến trình tối ưu.

Hạn Chế của việc khoan dùng gầu đập

- Chi phí đầu tư thiết bị ban đầu cao: Yêu cầu máy móc và công nghệ hiện đại.

- Đòi hỏi nhân lực có kỹ thuật: Điều khiển thiết bị Hỏi kỹ năng chuyên môn cao.

- Tác động môi trường: Cần kiểm soát tiếng ồn và rung động khi sử dụng búa đập đá.

Bảng so sánh tổng quan 4 công nghệ

| Tiêu chí | Khoan bằng máy khoan tuần hoàn nghịch | Khoan full casing | Khoan dung dịch | Khoan bằng gầu khoan đá và đập đá |

|---|---|---|---|---|

Nguyên lý hoạt động |

Sử dụng lực hút tạo dòng chảy ngược để đưa đất đá lên mặt đất thông qua hệ thống bơm. | Dùng ống vách thép (casing) để giữ thành hố khoan và ngăn sạt lở. | Sử dụng dung dịch bentonite hoặc polymer để ổn định thành hố khoan. | Dùng gầu khoan để phá đất đá, kết hợp thiết bị đập để phá lớp đá cứng. |

Ưu điểm |

– Loại bỏ đất nhanh chóng. – Thích hợp cho đất yếu, đất mềm. – Độ chính xác cao. |

– Giữ thành hố khoan tốt, không phụ thuộc vào địa chất. – Giảm rủi ro sạt lở. |

– Chi phí thấp hơn full casing. – Ứng dụng cho nhiều loại địa chất khác nhau. |

– Hiệu quả cao trong địa chất cứng, đặc biệt là đất đá hoặc đá gốc. |

Nhược điểm |

– Hạn chế khi gặp địa chất đá cứng. – Yêu cầu thiết bị chuyên dụng và bảo trì cao. |

– Chi phí cao do sử dụng nhiều ống vách thép. – Thời gian thi công lâu hơn. |

– Khó kiểm soát dung dịch ở địa chất phức tạp. – Cần xử lý dung dịch thải, gây ô nhiễm nếu không xử lý đúng cách. |

– Chi phí cao cho thiết bị đập đá. – Tiếng ồn lớn, ảnh hưởng môi trường xung quanh. |

Phù hợp với địa chất |

– Đất yếu, bùn, cát và sét mềm. | – Địa chất phức tạp, dễ sụt lở. | – Đất trung bình đến yếu, không quá cứng. | – Địa chất cứng, đá, sỏi hoặc đá gốc. |

Thiết bị thi công |

Máy khoan tuần hoàn nghịch và hệ thống bơm hút. | Máy khoan cọc nhồi với ống casing. | Máy khoan cọc nhồi và hệ thống pha dung dịch. | Gầu khoan đá, búa đập hoặc búa phá đá. |

Chi phí thi công |

Trung bình đến cao. | Cao. | Thấp đến trung bình. | Cao, do thiết bị và bảo trì phức tạp. |

Thời gian thi công |

Nhanh trong đất yếu, nhưng chậm khi gặp địa chất cứng. | Trung bình đến lâu. | Trung bình. | Lâu nếu gặp địa chất phức tạp hoặc đá cứng nhiều. |

Ứng dụng phổ biến |

Các công trình nền móng trong đất yếu, đô thị. | Cọc khoan nhồi lớn, dự án hạ tầng quan trọng, địa chất phức tạp. | Công trình thông thường trong đất trung bình đến yếu. | Dự án trên nền địa chất cứng, khu vực đồi núi, đá gốc. |

Tùy thuộc vào điều kiện địa chất, ngân sách và yêu cầu kỹ thuật, mỗi phương pháp có ứng dụng cụ thể và phù hợp trong từng dự án.

Kết luận nên chọn phương pháp nào

- việc lựa chọn phương pháp khoan phù hợp là yếu tố quan trọng giúp đảm bảo chất lượng cọc và hiệu quả thi công.

- Mỗi phương pháp khoan đều có ưu điểm và nhược điểm riêng, và việc lựa chọn phương pháp nào sẽ phụ thuộc vào điều kiện địa chất, yêu cầu kỹ thuật của công trình, và ngân sách thi công.

- Việc hiểu rõ về các phương pháp khoan này sẽ giúp các kỹ sư, nhà thầu có thể đưa ra quyết định đúng đắn, đảm bảo thành công cho công trình.

Những loại cọc khoan nhồi phổ biến

Các loại cọc khoan nhồi được sử dụng phổ biến trong xây dựng, đặc biệt là trong các công trình yêu cầu độ ổn định và tải trọng lớn. Dưới đây là một số loại cọc khoan nhồi phổ biến:

1.Cọc khoan nhồi thường

- Cọc khoan thường : được tạo ra bằng phương pháp khoan rửa ngược hoặc khoan gầu. Các lỗ cọc được khoan trực tiếp vào đất nền, sau đó cọc sẽ được đổ bê tông để gia cố.

- Đây là loại cọc khoan đơn giản, được sử dụng rộng rãi trong các công trình có yêu cầu chịu tải trung bình và nền đất không quá yếu.

2.Cọc khoan nhồi mở rộng đáy

- Loại cọc này có đặc điểm là đáy cọc có đường kính lớn hơn so với thân cọc.

- Nhờ vào sự mở rộng đáy, khả năng chịu tải trọng của cọc khoan nhồi mở rộng đáy có thể tăng từ 5% đến 10% so với các loại cọc khoan thông thường.

- Cọc này thường được sử dụng khi cần gia cố nền đất yếu hoặc khi muốn tăng diện tích tiếp xúc của cọc với đất nền.

3.Cọc khoan nhồi Barrette

- Cọc Barrette có tiết diện đặc biệt, thường là các hình chữ nhật, chữ thập, chữ H, chữ I… Để tạo lỗ cho loại cọc này, người ta sử dụng gầu khoan.

- Cọc Barrette có khả năng chịu tải trọng cao hơn khoảng 30% so với các loại cọc khoan nhồi thông thường, nhờ vào diện tích tiếp xúc lớn hơn với đất nền.

- Loại cọc này thường được dùng trong các công trình có tải trọng lớn, cần sự ổn định cao.

4.Cọc khoan nhồi có cói rửa và bơm vữa xi măng gia cường đáy

- Đây là loại cọc khoan nhồi hiện đại nhất hiện nay. Quá trình thi công bao gồm việc khoan lỗ vào đất, sau đó sử dụng vữa xi măng để gia cường đáy cọc, giúp tăng cường độ bền và khả năng chịu tải.

- Loại cọc này có khả năng chịu tải tăng lên 200% đến 300% so với các loại cọc khoan nhồi thông thường.

- Cọc khoan nhồi gia cường này có thể sử dụng tối đa độ bền của bê tông cọc, rất phù hợp cho các công trình có tải trọng lớn và yêu cầu độ ổn định cao.

Những loại cọc này được lựa chọn tùy thuộc vào điều kiện địa chất, yêu cầu kỹ thuật và tải trọng của công trình.

Ứng dụng của cọc khoan nhồi

Cọc khoan nhồi là một trong những loại móng được sử dụng phổ biến trong xây dựng, đặc biệt trong các công trình có yêu cầu tải trọng lớn và nền đất yếu. Dưới đây là một số ứng dụng chính của cọc khoan nhồi:

Xây dựng các công trình cao tầng

- Cọc khoan nhồi thường được sử dụng trong các công trình cao tầng như tòa nhà, trung tâm thương mại, chung cư.

- Do khả năng chịu tải tốt và ổn định, cọc khoan nhồi giúp tạo nền móng vững chắc cho các công trình này, đặc biệt khi địa chất yếu hoặc có lớp đất cứng ở sâu.

Công trình cầu đường

- Các công trình cầu, đặc biệt là các cầu lớn với tải trọng lớn, cũng thường sử dụng cọc khoan nhồi để làm móng.

- Việc sử dụng cọc khoan nhồi giúp đảm bảo tính ổn định cho kết cấu cầu, đặc biệt khi cầu xây dựng trên các vùng đất mềm hoặc có mực nước ngầm cao.

Công trình hạ tầng giao thông

- Cọc khoan nhồi cũng được sử dụng trong các công trình hạ tầng giao thông như đường hầm, ga tàu điện ngầm, và các công trình giao thông dưới mặt đất.

- Cọc khoan nhồi cung cấp một nền móng vững chắc cho các công trình này, đặc biệt khi xây dựng dưới lòng đất, nơi mà việc khoan xuyên qua các lớp đất khác nhau là rất cần thiết.

Công trình xây dựng nhà máy và khu công nghiệp

- Cọc khoan nhồi được sử dụng để tạo móng cho các nhà máy, khu công nghiệp, nhà xưởng lớn, nơi yêu cầu nền móng chịu tải trọng lớn và ổn định.

- Chúng giúp giải quyết vấn đề nền đất yếu hoặc đất có lớp đất dày không đồng đều.

Công trình chống sạt lở và bảo vệ bờ biển

- Cọc khoan nhồi có thể được sử dụng trong các công trình bảo vệ bờ biển, đặc biệt trong việc xây dựng các đê chắn sóng, hệ thống phòng chống sạt lở đất và xây dựng bờ kè.

- Chúng giúp tăng cường khả năng chịu lực của các công trình này.

Công trình sửa chữa và gia cố nền móng

- Cọc khoan nhồi cũng được ứng dụng trong việc gia cố nền móng của các công trình cũ khi gặp phải các vấn đề về lún, nghiêng hoặc các vấn đề liên quan đến độ bền của nền đất.

- Việc khoan cọc và gia cường nền giúp tăng cường độ ổn định cho công trình.

Nhờ vào tính linh hoạt và khả năng chịu tải lớn, cọc khoan nhồi là giải pháp hiệu quả cho nhiều công trình xây dựng lớn, đặc biệt trong các khu vực có nền đất yếu hoặc đặc thù địa chất phức tạp.

2. Tiến hành khoan cọc

2. Tiến hành khoan cọc